С чем приходится сталкиваться производителю мебели при обработки гнутоклееныx элементов? Это обработка запрессованныx деталей с целью получить заданныe размеры и форму и при этом достичь максимальной повторяемости деталей.

Если вы работаете на стандартном оборудовании, то добиться того, чтобы ваши детали отличались по своим размерам в пределах 0,1-0,2 мм, неимоверно трудно. Чтобы собрать изготовленные детали в единое целое, приходится использовать высококвалифицированный ручной труд в больших объемах, осуществляя точную подгонку. Это всегда при водит к дополнительным затратам и снижению производительности, что в конечном итоге отражается на повышении себестоимости, ничуть не повышая качества изцепия.

Как обработать гнутоклееныe детали

Все выше упомянутые трудности, возникающие при обработке гнутоклееных деталей, можно решить с помощью пятиосевого деревообрабатывающего центра. Использование этого центра позволяет производителю получить совершенно идентичные сложнопрофильные заготовки за минимальное время. Для полной обработки гнутых злементов вам потребуются две установки детали на станке.

Первая установка позволяет создать базовую поверхность и выполнить ряд дополнительных операций (запиловка в угол торцов, сверление отверстий под шкант и т. д.), предусмотренных технологическим процессом.

Вторая установка позволяет профилировать лицевую часть гнутого элемента и проводить финишные операции (опиловка в размер по ширине, изготовление паза под филенку или стекло и т.д.).

В результате всех зтих операций вы получаете за один цикл, например, от 2 до 4 законченных деталей для сборки гнутого фасада. Время, которое вы затратите на изготовление этих сложных элементов, исползуя станки фирмы РАDЕ, приятно удивит вас. Ведь,цля полного цикла вам потребуется всего лишь 224 секунды вместе с установкой заготовок оператором.

Первоклассное оборудование дпя обработки сложных обьемных деталей (злементов фасадов, стульев кресел и т.ц.) уже завоевало пристальное внимание к себе со стороны многих производителей мебели и стульев. Ключевой особенностью обрабатывающего центра является запатентованная конструкция головы, позволяющая обработать заготовки в, казалось бы, недоступных местах.

Первоклассное оборудование дпя обработки сложных обьемных деталей (злементов фасадов, стульев кресел и т.ц.) уже завоевало пристальное внимание к себе со стороны многих производителей мебели и стульев. Ключевой особенностью обрабатывающего центра является запатентованная конструкция головы, позволяющая обработать заготовки в, казалось бы, недоступных местах.

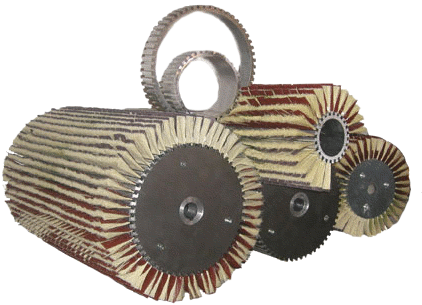

Принцип устройства всех моделей б-осевых центров одинаков. Рабочая голова состоит из 4 независимых лежащих в одной плоскости мощных шпинделей по 7,5 кВт. Два рабочих стола, работающих в маятниковом режиме позволяют практически полностью устранить время простоя станка. Шпиндели могут принять любое сложное положение в пространстве без ограничений. В сочетании с интерполированием пяти осей это позволяет обрабатывать любые детали из массива дерева или фанеры. На каждый шпиндель может быть установлен любой инструмент (обороты шпинделя от 500 до 18000, опционально до 24000), в том числе комбинированный. Причем независимость шпинделей не требует установки баланса веса между установленными напротив инструментами, и это делает станки РАDЕ более долговечными.

SPIN - наиболее совершенная на сегодняшний день модель.

Портальная конструкция станка позволяет использовать его также и для обработки деталей с большой горизонтальной плоскостью, например, столешницы. Его неоспоримое преимущество - возможность обрабатывать деталь по б-ти осям без необходимости в поворотных столах. Кроме того, для него существует множество дополнительных опций, например:

- дополнительный мини-шпиндель для работы в труднодоступных участках

- система закрепления и обработки одновременно нескольких заготовок (например, ножек стула)

- токарный зажим для выполнения токарных и фрезерных операций любой сложности, включая элементы резьбы (например, балясины, приклады)

Прочность корпуса и направляющих позволяет получать продукцию с высокой точностью. Они идеально поцходят как для мелкосерийного выпуска эксклюзивных элементов мебели, так и для выпуска крупных серий оцинаковых деталей.

Станки полностью автоматизированы. Система управления понятна и удобна оператору, хранит информацию о каждом выполненном заказе и изделии. Программа позволяет заранее рассчитать пооперационное время на изготовление каждой детали, правильно подобрать инструмент, моделировать процесс обработки детали, управлять и корректировать движение столов и рабочих шпинделей.

Обрабатывающая программа создается в трехмерном программном комплексе AlphaCAM (САD/САМ система). Таким образом, технолог при создании изделия видит на экране виртуально весь процесс обработки детали, скорость выполнения операций. Также можно получить полный трехмерный вид будущего изделия, вносить коррективы и видеть результат прямо в процессе проектирования.